Dans le cadre de mes études, j’ai eu l’occasion de suivre un cours de fabrication mécanique. Un cours déjà très pratique et très appliqué puisque que nous avons appris la plupart des procédés permettant de fabriquer des pièces en polymère ou en métal. J’avais déjà eu l’occasion de pratiquer la fonderie, et voir la théorie (et les maths) qui vont avec était plutôt intéressant. Notre cursus d’apprentissage est digne de celui d’un ingénieur de bureau : on nous apprend à calculer le courant et la vitesse d’avance qu’un soudeur doit avoir pour réaliser telle ou telle soudure, et nous n’avons qu’une petite heure en laboratoire pour regarder un technicien en faire une sous nos yeux ébahis. Je suis incapable de faire une soudure correcte, mais je peux facilement apprécier un soudeur sur la base de quelques calculs…

En réalité, j’ai toujours voulu savoir souder, et ce cours m’a véritablement donné le coup de pouce qu’il me fallait pour faire le pas. Quelques recherches sur internet : que faut-il acheter ? quel poste choisir ? quel budget prévoir ? Les réponses sont ici.

Comme tous les postes à l’arc électrique, c’est un courant très important qui circule entre la pièce sur laquelle vous soudez et la matière que vous apportez (baguette ou fil), créant ainsi ce fameux arc électrique qui atteint la température suffisante pour qu’un bain de fusion se fasse et rende liquides l’apport et la pièce de manière extrêmement locale. Lorsque le bain de fusion prend place, il a tendance à s’oxyder très vite et donc à rendre la soudure très fragile et inefficace. Pour parer à ce problème, il suffit de protéger la soudure dès que le bain de fusion est créé ; c’est principalement sur ce critère qu’on différencie les différents postes à l’arc.

La soudure est effectuée à l’aide d’une baguette enrobée sur un poste de type classique ou inverter. Alors, une fois la soudure engagée, l’enrobage fond littéralement pour se déposer sur la soudure et ainsi créer une protection Celle-ci est appelée laitier et doit être brisée par la suite et enlevée ; pour ce faire on utilise un marteau à tête pointue et une brosse métallique. Vous comprendrez qu’en aucun cas on ne peut « ressouder » au-dessus sans enlever cette protection. Ce qui rend certaines soudures très fastidieuses. Il existe deux types de postes à baguette : classique ou inverter. Le poste classique est le meilleur marché, la plupart des postes anciens sont de ce type : très peu de réglages, juste le choix de l’amplitude du courant, le tout se fait uniquement avec des bobinages (même principe qu’un simple transformateur). Le poste inverter est plus récent. Le choix de l’amplitude du courant est toujours présent, mais il est géré de manière électronique par un contrôleur sur les bobinages. Ce qui permet d’amorcer (de commencer) plus facilement la soudure et d’éviter par exemple que la baguette reste collée à la soudure. Probablement inutile pour un soudeur expérimenté, mais agréable pour un petit soudeur du dimanche comme moi. L’encombrement est également réduit. J’opterai pour un petit Feider 160A sur internet, une centaine d’euros en promotion.

Si l’on vise de la soudure quotidienne, très précise et très rapide, on optera sans aucun doute pour un poste à l’arc de type MIG ou TIG. Dans ce cas, c’est un gaz qui protège le bain de fusion. Rien à enlever par la suite, le gaz s’évapore. Les postes MIG sont généralement semi-automatiques, puisqu’on place une bobine de fil (qui sert d’apport) dans la machine, le pistolet permet d’enclencher l’arrivée de fil et de gaz : on pousse et on fait facilement un point. L’encombrement est conséquent : bonbonne de gaz, bobine et gros poste, mais la qualité va en conséquence.

Sans oublier la cagoule de soudure ! La lumière créée par l’arc électrique est tellement forte qu’elle peut vous rendre aveugle en quelques secondes. J’ai opté pour une cagoule automatique. C’est-à-dire qu’elle est équipée d’un dispositif électronique permettant de passer d’un verre translucide à un verre teinté en une fraction de seconde lorsque l’arc est déclenché. On peut alors se positionner plus facilement par rapport à la pièce et ensuite amorcer en toute sécurité. Une fois l’arc éteint, le verre redevient translucide. J’ai opté pour un modèle chinois ; je devrai probablement réinvestir dans une cagoule digne de ce nom, mais l’actuelle fait l’affaire.

J’ai dû attendre que les examens passent pour essayer réellement tout le matos. Mais quel plaisir d’assembler deux métaux ensemble avec si peu d’efforts ! La sensation, quand vous soudez, est plutôt agréable !

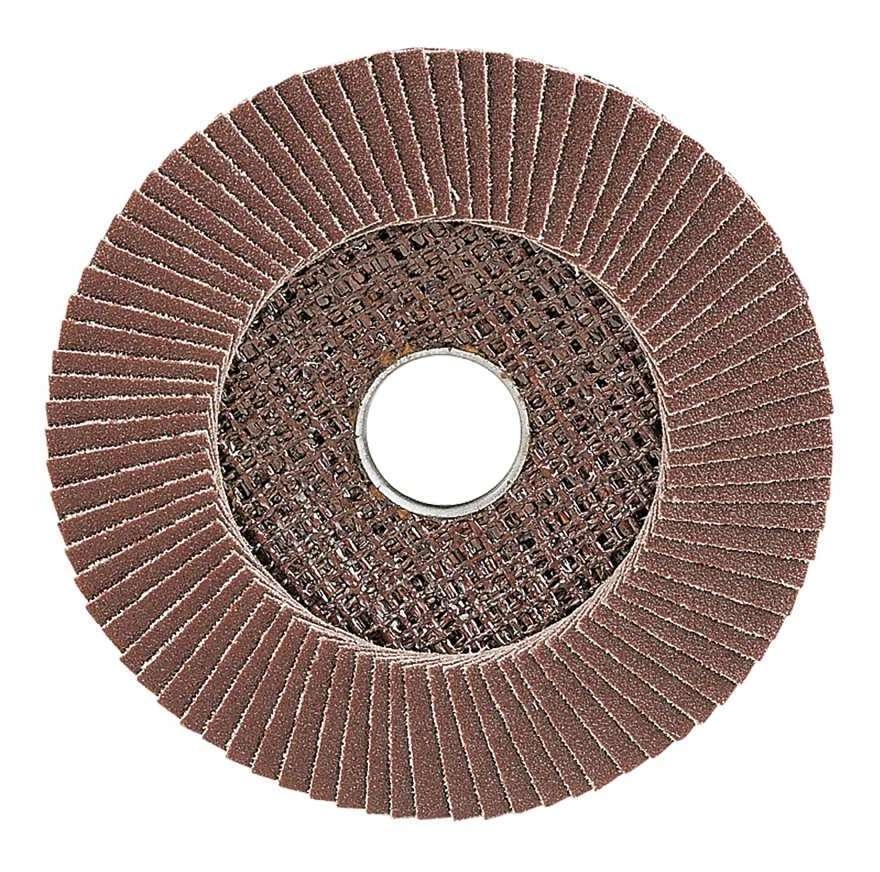

La préparation des métaux est assez fastidieuse. Tout d’abord la découpe, au disque à tronçonner monté sur la meuleuse. Ensuite la préparation des surfaces en ponçant légèrement au disque à lamelle, également sur la meuleuse d’angle. Vient ensuite la soudure en tant que telle, et le cassage du laitier. Si vous êtes doué, vous vous arrêtez ici. La plupart du temps, je repasse quand même au gros disque sur la meuleuse pour enlever le surplus de soudure, et enfin un dernier coup de disque à lamelle voire un ponçage fin.

Ma première création fut une petite table de nuit pour ma chambre d’étudiant. Quelques sections carrées de 30 mm de chez Brico, au prix complètement abusif. Une bonne heure de découpe et de préparation des métaux, et la soudure se fait à son aise.

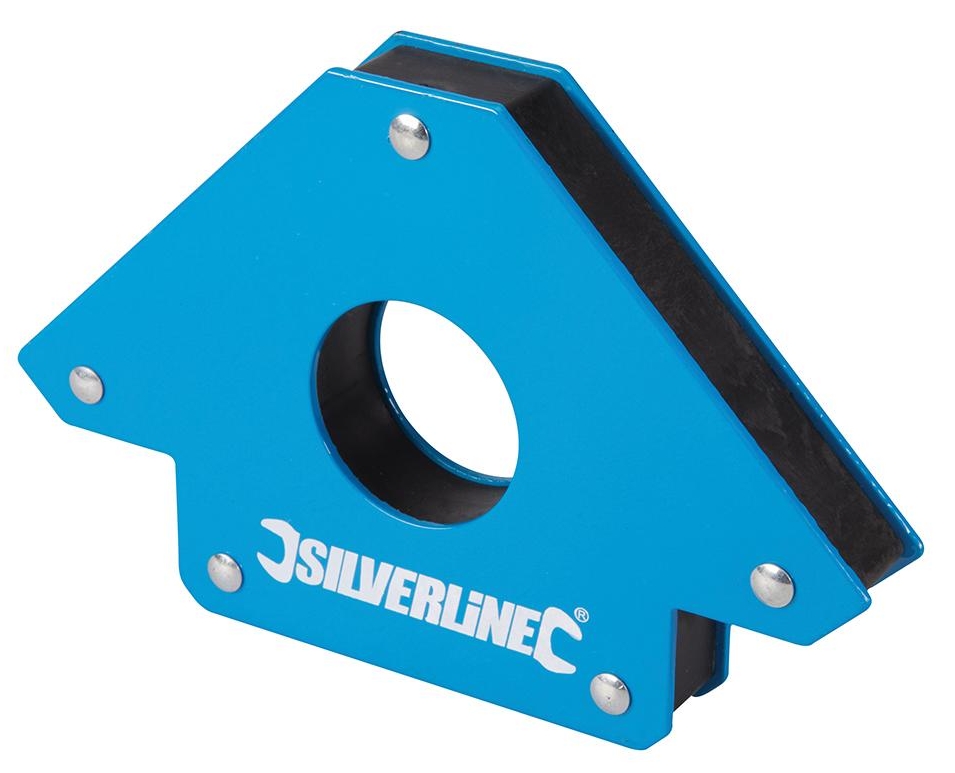

Pour réaliser les soudures d’équerre, j’utilise un aimant à angle droit. Ça se trouve assez facilement et c’est très pratique. Vous le positionnez, et les pièces tiennent ensemble assez fermement pour permettre la soudure.

Il suffit ensuite de passer une couche de peinture pour éviter l’oxydation et de visser une planche en bois sur le support.