Cette dernière année de master en électromécanique à l’UCLouvain a été synonyme de la longue rédaction du fameux mémoire. Une expérience unique et très enrichissante : j’ai eu l’occasion apprendre énormément et en particulier dans ce travail. Je vous propose donc quelques détails supplémentaires à mon manuscrit dont l’intitulé est « Conception et fabrication d’un réducteur magnétique et de son banc de test ».

Initialement je souhaitais faire un mémoire en entreprise ; être dans le concret, apporter mon aide et ma petite expérience à quelque chose de directement utile, loin des mémoires théoriques. À vrai dire, la liste des mémoires proposés par l’école polytechnique de Louvain, bien que longue, ne m’avait donné aucune envie. J’ai donc contacté une bonne série d’entreprises wallonnes, mais sans succès. Il faut dire que ce n’est pas évident de faire travailler un étudiant en autonome sur un projet particulier. Les mémoires de l’EPL sont bien différents d’un stage de fin d’études, par exemple.

J’en avais discuté avec un professeur de ma faculté, Bruno Dehez, qui avait tout de suite compris ma position et qui se proposait de m’aider, tant au niveau des entreprises que dans l’aspect encadrement pour la suite. Finalement nous nous sommes rencontrés fin août (il me semble) : je n’avais toujours pas d’entreprise ni de sujet pour commencer l’année, et ça allait devenir compliqué. Bruno Dehez m’a alors proposé un sujet plus en accord avec mes innombrables attentes, et j’ai accepté sans hésitation. L’objectif de l’année n’était pas encore très clair, mais je savais que je devrais réaliser un prototype électromécanique et donc le concevoir puis l’assembler, et ça, ça m’a directement plu !

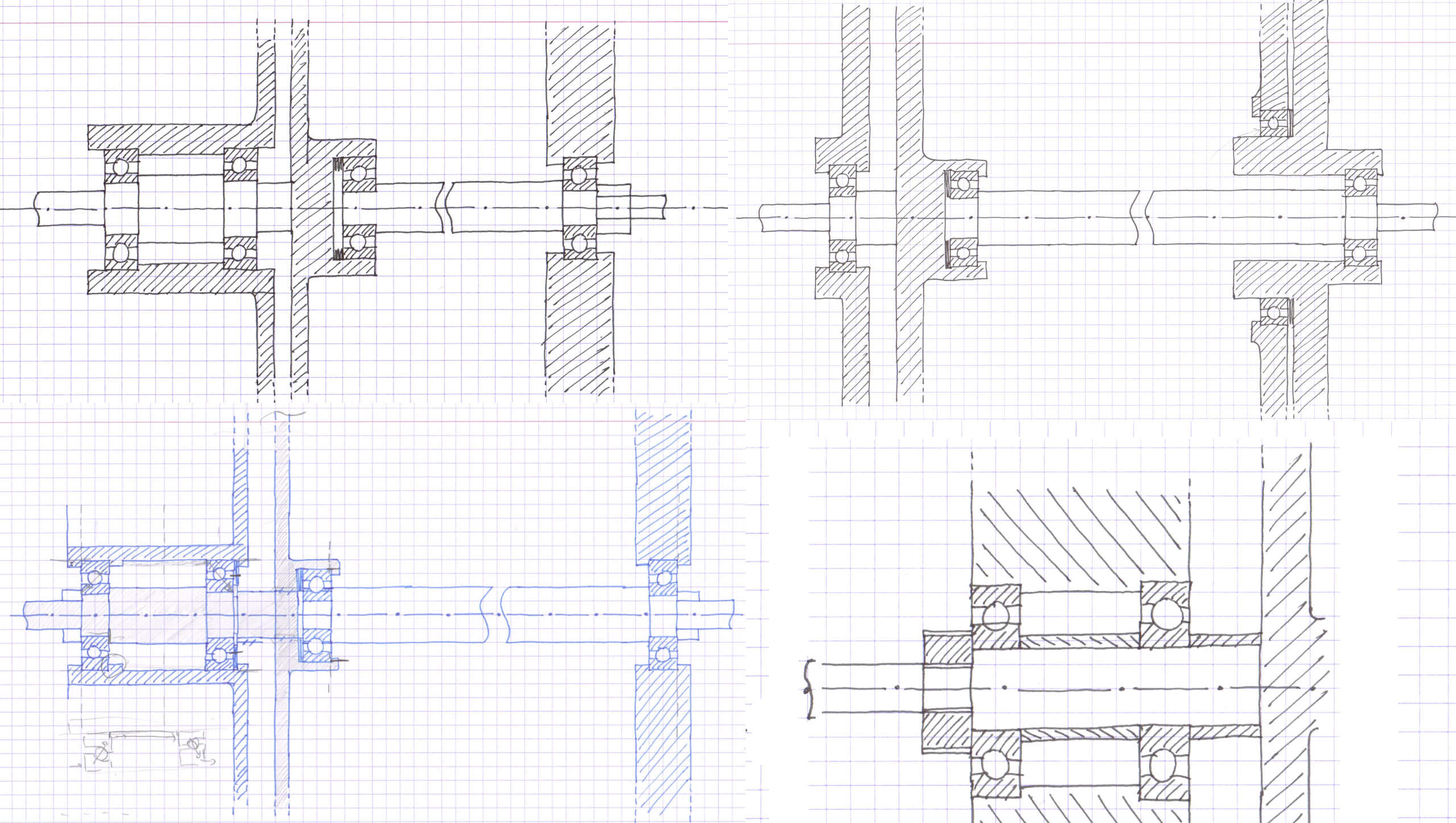

Le rythme était soutenu puisque nous nous rencontrions chaque semaine, pendant 1 heure. L’équipe était composée de Bruno Dehez, mon promoteur, Virginie Kluyskens, une chercheuse, et de Christophe De Gréef, futur chercheur. Ces réunions étaient très productives tout en étant très détendues, et je ne remercierai jamais assez cette équipe de s’être autant investie. Chaque semaine j’étais lancé sur un nouveau sujet, une nouvelle recherche, une nouvelle façon de faire. Mon cahier se remplissait de schémas, d’interrogations et de réponses à mes questions.

Pour mieux comprendre la suite, je vous propose le résumé tel qu’il est énoncé dans le manuscrit :

« L’entreprise Alstom ambitionne de revoir la chaîne de traction complète des métros et des trains régionaux. Cette chaîne est généralement constituée d’un réducteur de vitesse mécanique (engrenages) permettant le transfert de puissance entre un moteur et l’essieu. Les réducteurs mécaniques n’assument pas sans mal l’arrivée de nouveaux moteurs plus performants. Alstom souhaite remplacer ces réducteurs mécaniques par des réducteurs magnétiques à modulation de flux qui offrent de nombreux avantages. L’équipe de recherche de l’UCLouvain développe donc un modèle de ceux-ci.

Dans le cadre de ce développement, l’équipe souhaite fabriquer un ou plusieurs prototypes et confronter leurs performances au modèle développé par simulation. Ce mémoire couvre la conception et la fabrication mécanique d’un prototype à échelle réduite et d’un banc de test capable d’évaluer les performances d’un quelconque réducteur. »

Colsoul, Nicolas. Conception et fabrication d’un réducteur magnétique et de son banc de test. Ecole polytechnique de Louvain, Université catholique de Louvain, 2020. Prom. : Dehez, Bruno.

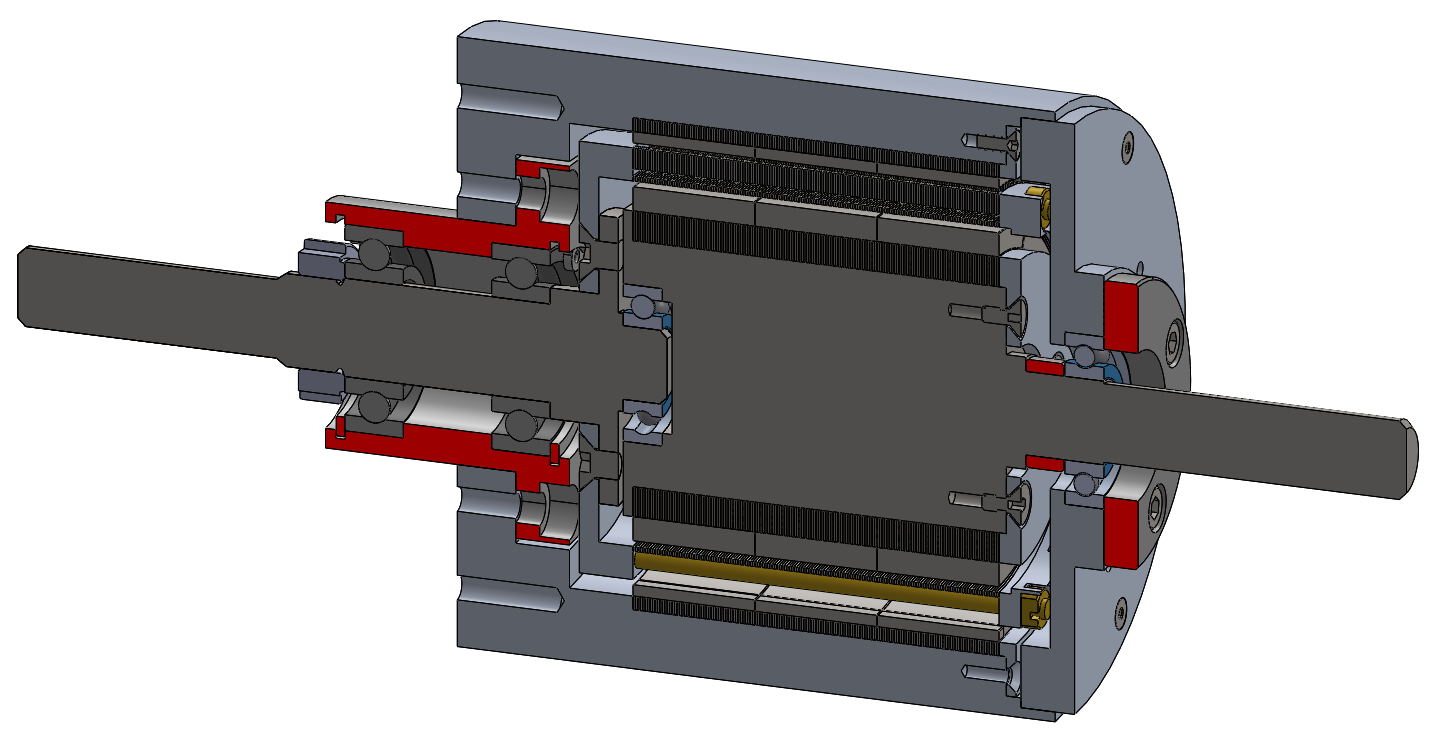

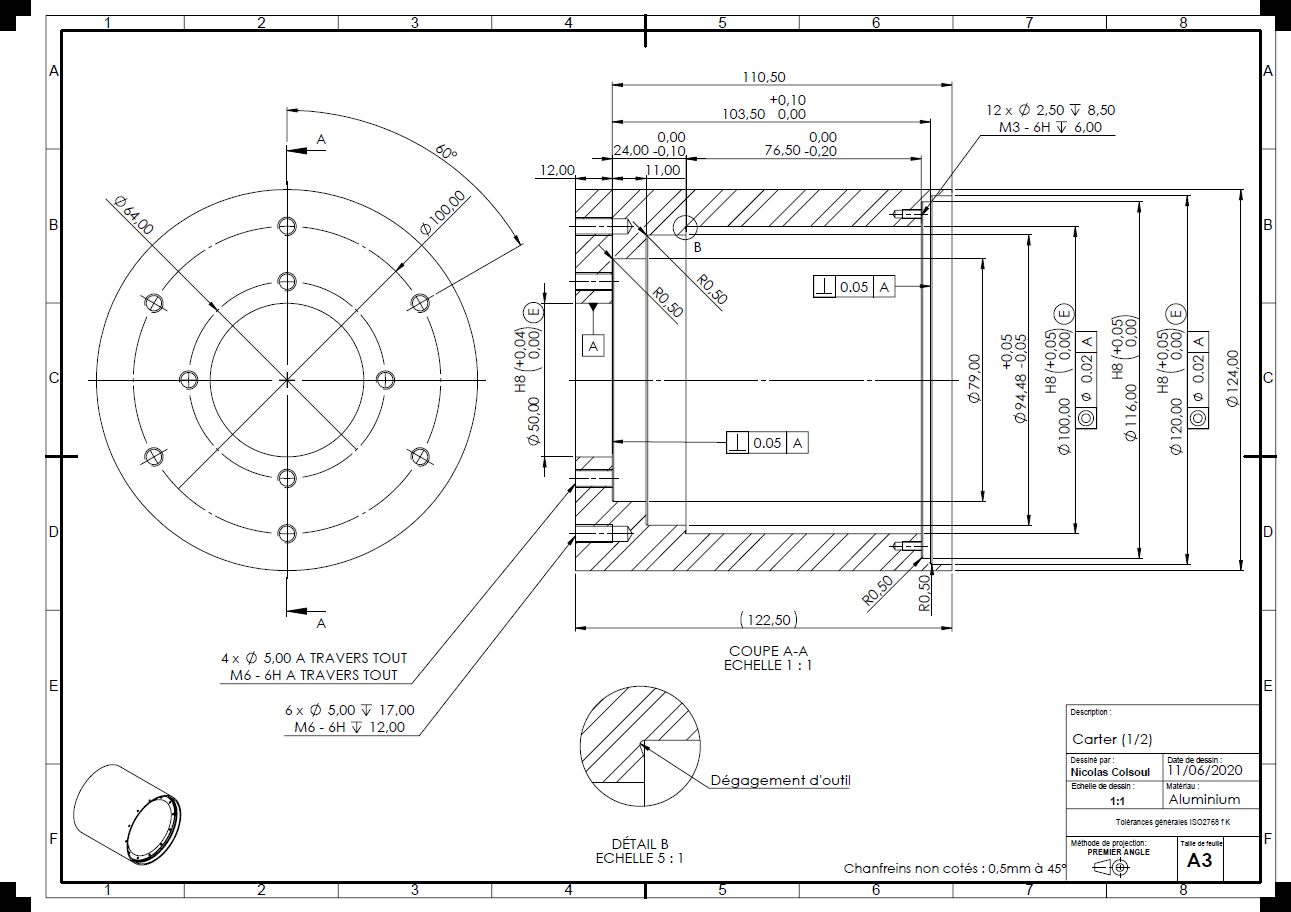

Le mémoire propose donc une étude de la cinématique des réducteurs magnétiques : combiner toutes les possibilités et les évaluer avec de bons critères pour savoir quelle est mécaniquement la meilleure. Une fois qu’on a la solution, on dimensionne : forces et couples en jeu. On peut alors choisir une partie des composants (comme les roulements) et commencer à tracer les plans. Vous n’imaginez même pas le nombre de révisions qu’il a fallu. J’ai passé de longues heures sur Solidworks à dessiner chaque pièce.

Dans cette phase, j’ai appris comment démarrer une conception mécanique et mettre en évidence ce qui est utile à calculer et ce qui ne l’est pas. J’ai appris énormément de bonnes pratiques en mise en plan et en mécanique. Benoît Herman, responsable logistique à l’UCLouvain, m’a particulièrement formé au tolérancement et a revu l’un après l’autre l’intégralité de mes plans. Quelle chance d’être autant encadré !

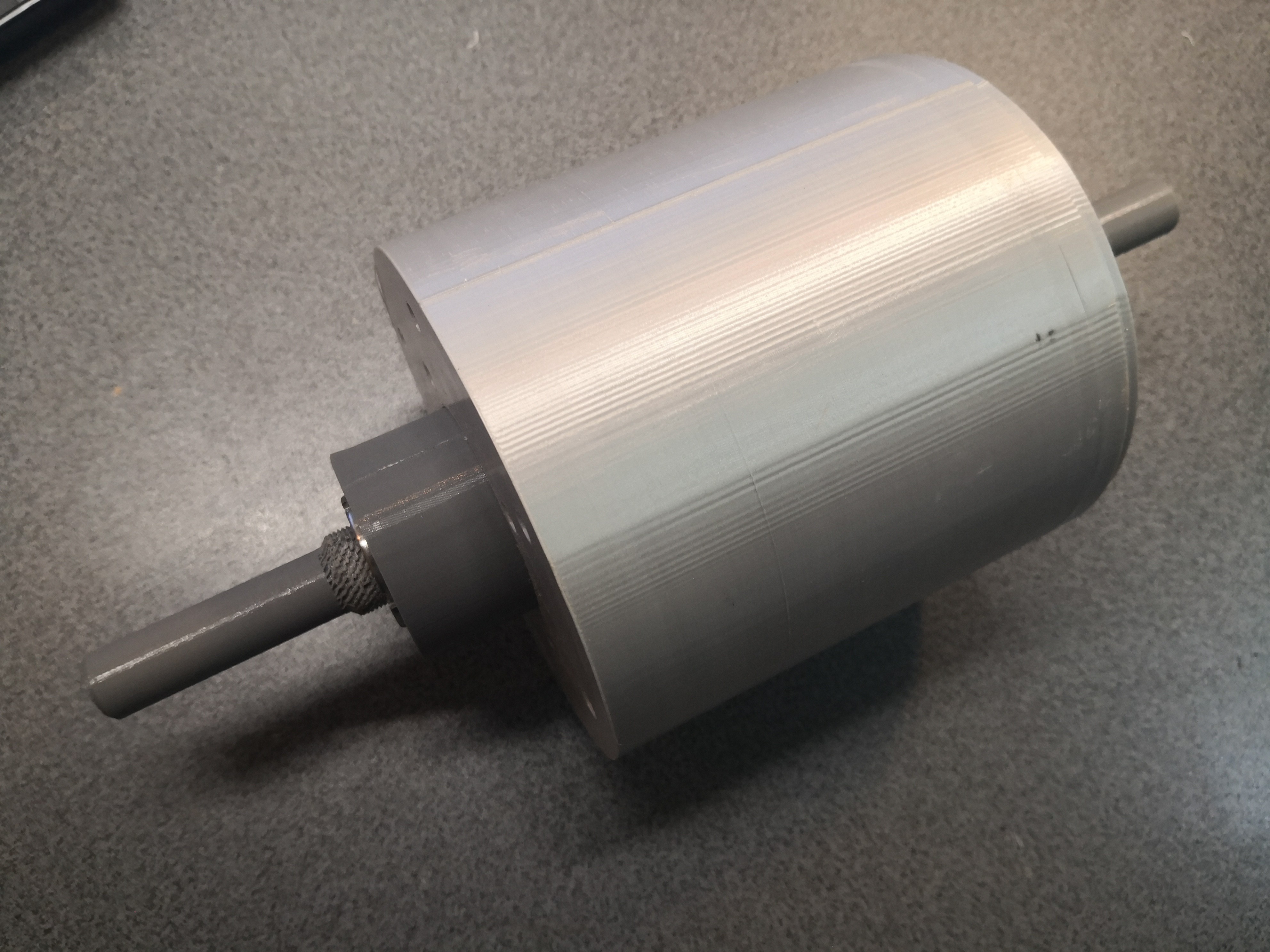

Est ensuite venue la phase d’usinage pour réaliser physiquement le prototype. Malheureusement elle a été retardée par le Covid 19, à ma plus grande déception. J’ai donc décidé d’imprimer en 3D l’intégralité des pièces dessinées et de valider l’assemblage avec de vraies pièces en plastique. Cela m’a demandé beaucoup de temps mais a été très bénéfique. Ce n’est pas pratique courante d’utiliser une imprimante 3D dans ce but, et cela a plu aux lecteurs. J’ai identifié de cette façon quelques problèmes d’assemblage. Certaines pièces ont donc évolué, et j’ai conçu des outils, également imprimés en 3D, qui permettent de faciliter le montage et l’assemblage.

J’ai eu l’occasion de travailler sur LabView FPGA avec une assistante bien sympathique, mais j’ai trouvé ça moins intéressant. J’ai implémenté toute la partie sécuritaire de la machine que j’avais dessinée.

La rédaction s’est faite en dernière minute et m’a un peu inquiété. Le plus dur était de commencer ; une fois lancé, les mots venaient sans mal, et c’était vraiment agréable à faire. J’ai formé en quelques minutes ma grande sœur, Anne-Line, à la rédaction sur LaTeX pour qu’elle puisse me corriger. C’était aussi de superbes soirées à vulgariser de l’ingénierie mécanique en buvant du thé.

La défense orale s’est déroulée derrière l’ordinateur, en ligne. Les questions du jury étaient pertinentes et proposaient d’autres solutions que les miennes, et c’est tout seul, dans ma chambre d’étudiant, que j’ai fini ce travail d’un an de recherche. J’ai finalement obtenu la note de 16.7/20, ce qui semble cohérent avec l’énergie que j’ai mise et le niveau EPL.

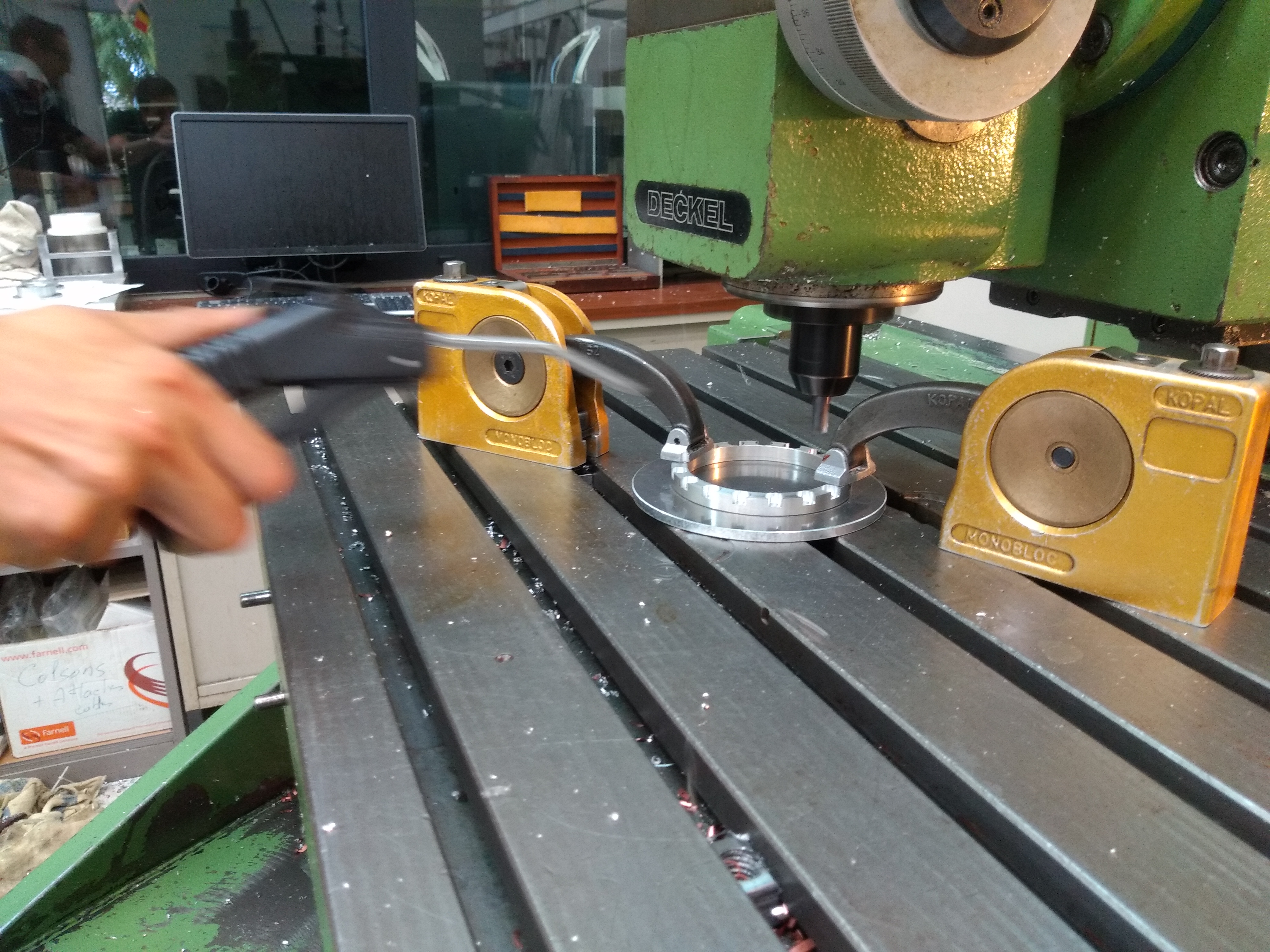

Lorsque que j’ai appris que le laboratoire d’usinage réouvrait ses portes en juillet, j’en ai profité pour y passer quelques après-midis. J’y ai fait la connaissance d’Olivier, un usineur chevronné. J’ai pu voir comment les pièces de mon mémoire avaient été faites, comment il suivait mes plans, comment, au tour et à la fraiseuse, l’on passe d’un simple lopin à une magnifique pièce fonctionnelle. J’ai validé une petite partie de l’assemblage avant de passer définitivement la main à Christophe.

Bonjour,

Je m’interroge sur la faisabilité de combiner le réducteur magnétique avec une hybridation dans la propulsion d’avion à hélice.

Autrement dit est-il faisable de prélever (recharge batterie) ou d’injecter (boost) de l’énergie électrique du réducteur ?

Si oui que peut-on espérer en matière de rendement, masse/W et volume/W.

Merci pour votre avis éclairé.